JG型减震器在硫化时需控制温度压力和时间采用分段式模具设计成型以提升其品质

在工业生产中,减震器作为保障设备稳定运行的重要部件,发挥着关键作用。天然橡胶减震器凭借其弹性优异和出色的减震效果,广泛应用于建筑、机械和汽车等行业中。其中,JG型减震器是天然橡胶减震中的重要产品,应用尤为广泛,其加工技术也备受关注。本文将详细介绍其原料选择、加工工艺以及质量检测等环节。

1. 天然橡胶原料的选择与预处理

JG型天然橡胶减震器的性能,首先取决于原料的选择。通常需选用标准级天然橡胶(如SMR10、SMR20),其纯度高、弹性好,能满足减震器的弹性需求。加工前需对橡胶进行预处理:

① 塑炼:通过开炼机或密炼机降低橡胶分子量,提升可塑性;

② 混炼:按配方加入炭黑、硫化剂等配合剂,增强橡胶强度与耐磨性。

(提示:防城港地区加工时,可优先选择本地合规供应商的天然橡胶原料,确保成本与质量平衡。)

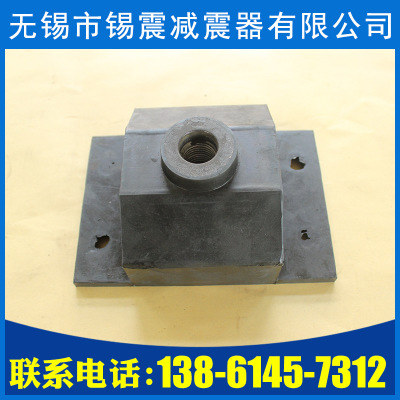

2. 核心加工工艺:硫化与成型

硫化是决定减震器性能的关键环节。JG型减震器的硫化工艺需控制三大参数:

① 温度:140-160℃,确保橡胶分子交联反应充分;

② 压力:1.5-2.5MPa,使橡胶均匀填充模具;

③ 时间:根据橡胶厚度调整,通常15-30分钟(具体需参考配方)。

成型阶段需注意模具设计:采用分段式模具可避免减震器出现气泡或变形,提高成品一致性。

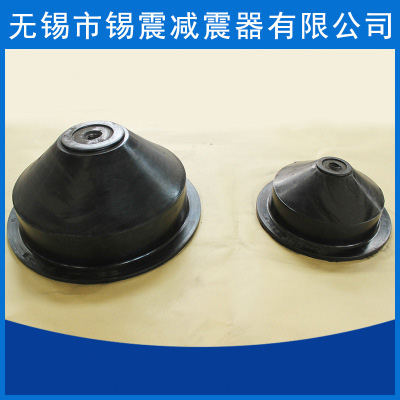

3. 成品质量检测与标准

合格的JG型天然橡胶减震器需通过多维度检测:

① 外观:无裂纹、缺胶、气泡,表面光滑;

② 性能:减震系数(参考《GB/T 18647-2014》标准)≥80%,耐老化性(100℃下放置1000小时无明显硬化)。

(据行业统计,符合标准的JG型减震器使用寿命可达5-8年,远高于普通减震器。)

4. 加工常见问题与应对方法

加工中若遇问题,可按以下方法调整:

① 减震效果不足:检查硫化时间是否过短,需延长硫化时间至25-30分钟;

② 橡胶开裂:混炼时配合剂分散不均,建议增加混炼次数或选用更精细的混炼设备。

(提示:加工前做好模具清洁与润滑,可减少脱模问题。)

综上所述,JG型减震器的加工要点包含原料甄选、工艺优化及质量检测等关键环节。无论是建筑还是机械制造领域,高品质减震器的生产均需遵循标准化流程并实施严格的质量管控。

下一条:没有了!